Saggezza popolare

Conoscete tutti il vecchio adagio popolare del “chi meno spende più spende”. Il caso aziendale che vi proponiamo oggi prende le mosse proprio da quel motto, e dimostra come – con adeguate tecniche manageriali di analisi – sia possibile coniugare minori costi di produzione e qualità del prodotto.

Un po’ di refrigerio

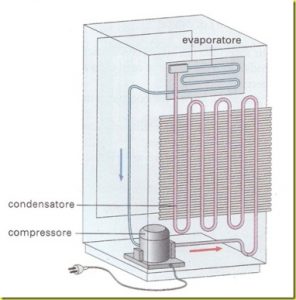

La vicenda riguarda un’industria che opera nel settore dei componenti per la refrigerazione. Quando ce ne siamo occupati, forniva uno dei principali produttori mondiali di elettrodomestici, con uno stabilimento in Italia per la produzione di frigoriferi domestici; il componente in questione riguardava il cuore dell’elettrodomestico, cioè il circuito frigorifero dove circola il gas refrigerante.

Di per sé, si tratta di un prodotto relativamente semplice, con pochi componenti e assemblato in automatico. Tuttavia, per motivi tecnici che sarebbe troppo lungo qui spiegare, era essenziale che il prodotto arrivasse alla fabbrica assolutamente privo di umidità, perché, nel caso poi ghiacciasse nell’impianto, avrebbe potuto provocare l’intero blocco dell’elettrodomestico. Per questo, ogni fase produttiva e quella dell’imballo erano state studiate per avvenire in assenza totale di umidità. In particolare la fase di saldatura di alcuni tubetti metallici, per forza di cose, poteva avvenire solo in modo manuale – o semi-manuale – e quindi in ambienti a rischio di accumulo di condensa o umidità.

Ma quanto mi costi?

Il nostro intervento è stato richiesto nel momento in cui l’Ufficio Acquisti del cliente (il produttore di frigoriferi) ha “contestato” al fornitore il prezzo del componente, sostenendo che fosse troppo elevato. Così, abbiamo proceduto a un’analisi del costo molto dettagliata: valorizzazione di tutti i componenti della distinta base, tempi di lavorazione con i costi di manodopera, energie, costi di struttura, costi generali e un minimo margine operativo. Abbiamo quindi “accompagnato” la nostra azienda a un incontro con il cliente. Va detto che il Responsabile Acquisti era persona del tutto preparata ed esperta, e di fronte alla nostra chiarificazione ha riconosciuto la correttezza della nostra analisi e, dunque, dei costi esposti. Ci siamo pertanto limitati a minimi ritocchi.

Unica richiesta “extra” da parte del manager quella di ricevere, con le prossime forniture, i tubetti a parte, cioè non già saldati (fase della mano d’opera particolarmente costosa, per tutto quel che abbiamo detto), perché avrebbe trovato lui il modo di operare a costi minori. Nonostante avessimo attrezzato perfettamente l’area di saldatura proprio per garantire, oltre alla buona riuscita delle saldature, l’assenza di umidità, abbiamo dovuto fare, come si dice, buon viso a cattivo gioco e quindi sottostare alla richiesta del cliente.

Singapore

Dopo alcune settimane, dalla sede del produttore di frigoriferi viene segnalato che il nostro componente crea dei problemi ai frigoriferi. Non appena ci arrivano i primi “resi”, iniziamo una approfondita analisi nei nostri laboratori, incrociando i dati con le analisi del cliente. Ci rendiamo conto, così, che mentre i componenti da noi spediti in contenitori ermetici erano perfettamente asciutti, compresi i tubetti, quelli che ci erano tornati presentavano ampie tracce di umidità. Abbiamo chiesto quindi dettagli sulla saldatura dei tubetti, e abbiamo scoperto che il cliente aveva affidato l’operazione a un vicino “piccolo” terzista che saldava a costi molto bassi. Peccato che la nostra visita allo stesso terzista avesse rivelato una realtà piuttosto problematica: il processo di saldatura avveniva a mano su semplici banchi di lavoro affacciati al portone – sempre aperto – per evitare il ristagno dei fumi in officina. I nostri contenitori aperti giacevano quindi senza protezioni. Quel giorno, peraltro, pioveva e nel piccolo capannone si percepiva una umidità degna di Singapore in agosto…

Non ci fu bisogno di altro per capire la ragione del problema e, da quel giorno, riprendemmo a fornire il pezzo con i tubetti saldati, perché anche il cliente si era reso conto della complessità dell’operazione, e quindi dell’impossibilità oggettiva di abbatterne i costi.

Eppur si muove

Ma come sempre, facendo tesoro di una esperienza negativa, siamo riusciti a ricavarne qualcosa di positivo. Ci siamo resi conto che l’operazione di saldatura era effettivamente una parte molto costosa del prodotto e, con una buona analisi dei tempi e metodi, siamo riusciti a modificare l’impianto e così a saldare due tubetti contemporaneamente sulla stessa attrezzatura, riducendo quasi del 50% il costo di quella fase di lavorazione (a quel punto, senza informare il cliente che, per dirla tutta, avendo voluto fare il “furbetto”, non meritava alcun favore, ma realizzando una maggiore marginalità sul prodotto per il nostro fornitore).

E cosa ci insegna, una volta di più, questa esperienza? Che saper ben “governare” il costo del prodotto, il calcolo del lotto economico e della relativa incidenza dei tempi di attrezzaggio è sicuramente utile per evitare di sbagliare i prezzi di vendita. Ed è anche essenziale per apportare modifiche, flessibilità ed efficienze nei processi. Nell’industria, l’“abbiamo sempre fatto così” è un “adagio” altrettanto popolare, ma spesso controproducente.

E.